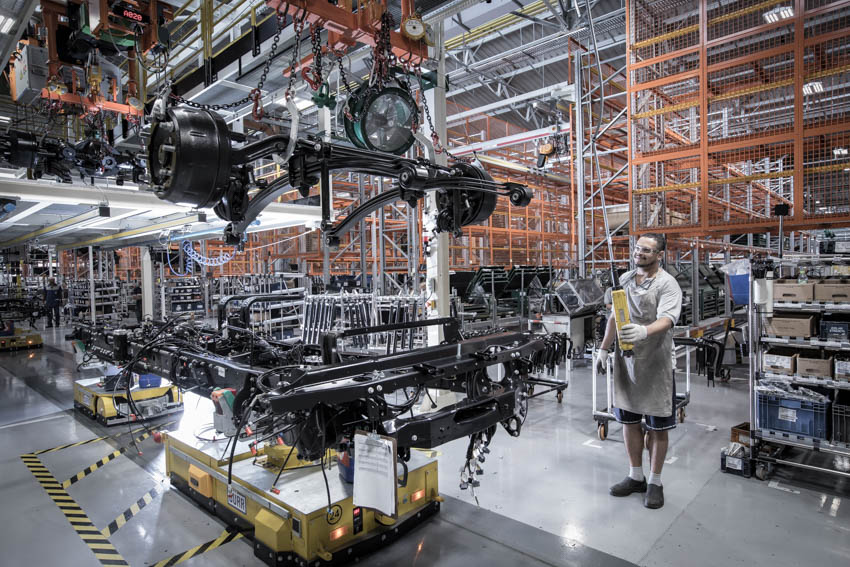

Muitos já devem ter visto algo sobre indústria 4.0 e que a Mercedes-Benz do Brasil inaugurou, no início de 2018, a linha de montagem de caminhões mais moderna do Grupo Daimler no mundo. Ela fica dentro da fábrica de São Bernardo do Campo (SP).

Mas o que a fábrica 4.0 pode ajudar na vida profissional dos donos de caminhões da marca?

Então, vamos entender o que é a tal indústria 4.0 e como ela pode melhorar a gestão de frota. No curto prazo, talvez pouco. Mas a médio prazo e a longo prazo, muito.

As mudanças que a Mercedes-Benz fez e vai continuar fazendo para ganho de produtividade na produção dos caminhões Accelo, Atego, Axor e, em breve, Actros, vão tornar os veículos com maior qualidade mesmo que produzidos em menor tempo.

Segundo Philipp Schiemer, presidente da Mercedes-Benz do Brasil & CEO América Latina, as novas tecnologias adotadas na linha de montagem trazem um ganho de produtividade de 15%. Isso significa que, no tempo que se gastava para fazer 100 caminhões, agora farão 115. O custo de produção também será menor e a qualidade maior. Esse ganho ainda poderá crescer para quase 20%.

Schiemer afirma que há também o ganho de 20% na logística, pois com a digitalização das informações e a conectividade em toda a fábrica, e a maior capacidade de análise de grande quantidade de informações em tempo real, permitiram a redução de 53 armazéns de peças para 6. A entrega de peças diretamente na linha de montagem aumentou de 20% para 45%, o que reduziu o tempo do armazenamento de componentes de 10 dias para no máximo 3 dias.

Qual vantagem para o cliente?

Sabemos que muitos vão se perguntar: Esses ganhos de produtividades serão repassados para os clientes em forma de redução de preço dos caminhões? Os executivos da Mercedes-Benz não disseram que sim e nem que não. Mas entendemos que a resposta é não. Os ganhos deverão ser utilizados para pagar o investimento de R$ 500 milhões, repor perdas de rentabilidade dos últimos anos e gerar caixa para novos investimentos. Os ganhos virão de outras formas.

Mas achamos que tem um pulo do gato, coisa que nenhum executivo da empresa diria publicamente: se precisar, no caso de uma guerra de preço com os concorrentes, muito comum no mercado, a marca que tiver mais competitiva nos processos de produção terá maior chance de vencer e oferecer vantagens aos seus clientes. Lógico que os concorrentes da Mercedes-Benz são respeitáveis e estão trabalhando em ganhos de competitividade também. O consumidor sempre ganha com essa concorrência.

Seria o fim dos defeitos de fábrica?

De outra forma, já há um ganho direto para os clientes que comprarem os modelos produzidos nessa nova linha de montagem. A maior qualidade de produção, em teoria, deve significar maior disponibilidade do caminhão, já que reduz os motivos para os veículos apresentarem defeitos de fábricas, apenas os de uso e desgaste previsíveis. Nesse quesito ganha o cliente e ganha a Mercedes-Benz. Por quê?

Cada vez que um caminhão para de trabalhar e precisa ser levado para uma concessionária para fazer o reparo em garantia, a situação gera um custo financeiro e de imagem negativa para a fabricante, que precisará remunerar guincho, se for o caso, pessoal de assistência 24 horas, concessionária para o retrabalho e peças que forem substituídas. Para o cliente gera aborrecimento, frustração e prejuízo financeiro pelo tempo do veículo parado para reparo. Óbvio que ninguém quer isso.

Quanto menos o caminhão quebrar em garantia, melhor para a fabricante. Para isso, aqui também entra a indústria 4.0 como processo para um veículo rodar por mais tempo sem, pelo menos, parar por causa de defeito de fábrica. Defeitos por estradas esburacadas, uso de combustível adulterado, excesso de peso etc. são outras histórias.

Segundo Roberto Leoncini, vice-presidente de vendas, marketing e pós-vendas da Mercedes-Benz do Brasil, os processos de melhorias de qualidade contínuos já fazem os acionamentos de assistência em garantia reduzirem. Já a redução dos serviços em garantia com a introdução do conceito da indústria 4.0 ainda será medida, mas com certeza, espera-se que os caminhões sejam ainda mais confiáveis e disponíveis nas mãos dos clientes sem precisar de intervenções fora das manutenções programadas.

Até nisso a tecnologia da fábrica 4.0 vai ajudar. Pois com o conceito de big data, nuvem e conectividade será possível saber tudo sobre cada componente do caminhão que apresentar defeito, corrigir o desvio e providenciar a rápida reparação.

Preparação para o New Actros

A nova unidade de produção de caminhões recebeu investimentos de R$ 500 milhões e levou três anos para implementação. Esse montante faz parte do ciclo de investimentos de 2015 a 2018, que inclui mais R$ 730 milhões da modernização da fábrica de Juiz de Fora. O novo ciclo de investimentos (2018-2022) conta com R$ 2,4 bilhões, no qual deve estar incluído também o New Actros customizado para o mercado brasileiro e da América Latina.

O conceito de indústria 4.0 (resumo para quarta revolução industrial) é utilizar todas as tecnologias de conectividade, como Internet das Coisas (máquinas comunicando com outras máquinas e pessoas), informações nas nuvens (dados que ficam em um servidor e que pode ser acessado de qualquer lugar por meio da internet pelos funcionários, fornecedores, concessionários etc.), big data (análise de grande volume de informações em tempo real e curto espaço de tempo), impressora 3D etc.

Um exemplo de uso da Internet das Coisas na produção de um caminhão: O AGV (um carrinho autônomo que transporta o caminhão na linha de montagem) não segue adiante se não receber a informação da parafusadeira automática de que aplicou o torque correto em todos os parafusos em uma determinada etapa. É uma forma de eliminar erros de produção. Assim, uma máquina só libera o veículo para a etapa seguinte se estiver tudo conforme programado.

Realidade aumentada

O próximo passo será a utilização de óculos de realidade aumentada para que o funcionário possa checar em tempo real informações sobre máquinas e componentes, além da comunicação instantânea com outros funcionários. Algo similar é testado na fábrica da Iveco em Sete Lagoas (MG) há cerca de dois anos e o resultado tem sido muito positivo no ganho de tempo, qualidade e segurança nos procedimentos.

Os funcionários da Mercedes-Benz foram e são fundamentais em todos esses processos. Eles participaram na definição da melhor ergonomia das estações de trabalho e foram treinados para as novas tecnologias. Uma fábrica 4.0 não significa uma fábrica robotizada, apesar da automação fazer parte. A robotização fez parte da terceira revolução da indústria (fábrica 3.0) e ela sozinha hoje já não é mais sinônimo de qualidade.

Aliás, devido a retomada da economia e das vendas de caminhões e ônibus, a Mercedes-Benz contratou mais 330 funcionários para as fábricas de São Bernardo do Campo e Juiz de Fora (MG). Na unidade mineira são produzidas as cabines dos caminhões e lá são pintadas em modernas cabines que permitiram a marca da estrela lançar a linha 2018 com maior diversidade de cores e pinturas modernas a cores foscas. Lá também é feita a montagem do Actros, mas este modelo passará em breve a ser montado em SBC.

Revolução industrial de 1.0 a 4.0

Indústria 4.0 significa mais conectividade entre homens e máquinas, máquinas e máquinas, e mais do que isso, maior assertividade.

De forma resumida, a indústria 1.0 foi a introdução de máquinas na substituição do trabalho artesanal. Isso começou no Século XVIII na Inglaterra.

A segunda revolução veio com o aperfeiçoamento da primeira graças às novas fontes de energia, como eletricidade e petróleo, além da automatização (não confundir com robotização).

E a indústria 3.0 veio com o avançado da ciência, informática, robotização, telecomunicação e transportes.

E a Indústria 4.0 está só no começo.